التوصيات

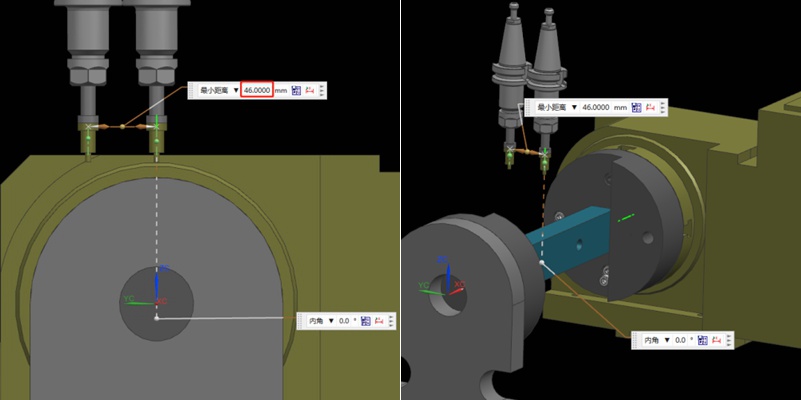

كيف يمكن تحديد مركز دوران الدوارة عند تشغيل ماكينة بنظام التحكم الرقمي ذات 4 محاور؟

في الوقت الحاضر، تعد الطاولة الدوارة رباعية المحاور قطعة شائعة من المعدات في ورشة الماكينات. من أجل إكمال تصنيع عدة أوجه في إحداثيات واحدة، يجب مزامنة إحداثيات البرمجة مع إحداثيات الطاولة الدوارة. في هذه المقالة، سوف نشارك طريقة لتحديد مركز دوران طاولة دوارة رباعية المحاور، وهنا نعرض طاولة دوارة رباعية المحاور تدور حول المحور X لأداة الماكينة، حيث يُطلق على محور الدوران المحور A. في كلمة واحدة...

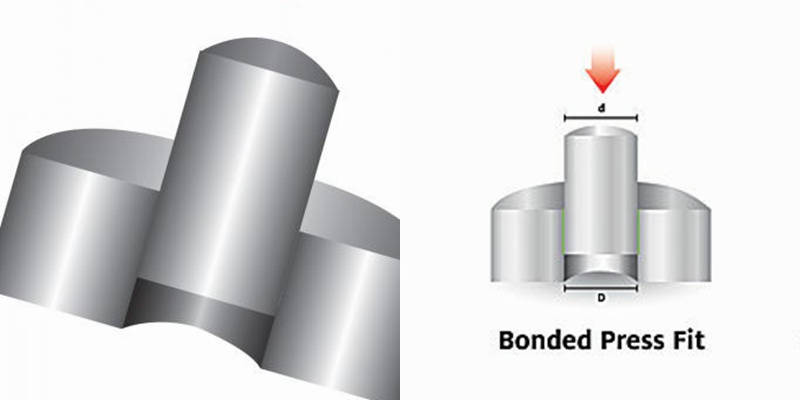

Press Fit Tolerance: Defination, Practices, and Calculation

The manufacturing industry is highly precision-centric, where even the slightest of margins can create huge differences in product quality, cost, and utility. This article discusses the topic of press fitting, where a few micrometers of deviation dictates the criterion for part failure. So, what is press fit and, the factors influencing press fit tolerancing, and present an example of a press fit calculator. We will also share some key tips to keep in mind while designing components for p...

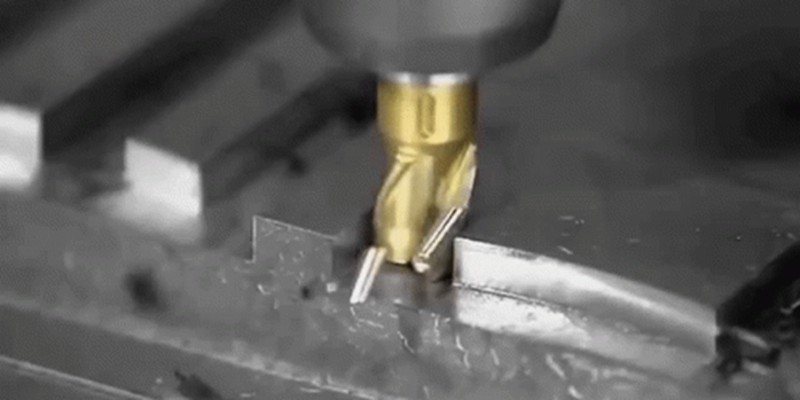

أسباب علامات الأدوات في تصنيع المعادن بالماكينات وحلولها

غالبًا ما يتم تصنيع القِطع المعدنية الدقيقة باستخدام تقنيات التصنيع الآلي الدقيقة المختلفة، حيث يُعد التصنيع الآلي باستخدام الحاسب الآلي طريقة شائعة. عادةً ما تتطلب الأجزاء الدقيقة عادةً معايير عالية لكل من الأبعاد والمظهر. ولذلك، عند استخدام التصنيع الآلي باستخدام الماكينات بنظام التحكم الرقمي للمعادن مثل الألومنيوم والنحاس، فإن ظهور علامات وخطوط الأدوات على سطح المنتج النهائي يمثل مصدر قلق. تناقش هذه المقالة الأسباب التي تسبب علامات وخطوط الأدوات أثناء تصنيع المنتجات المعدنية....

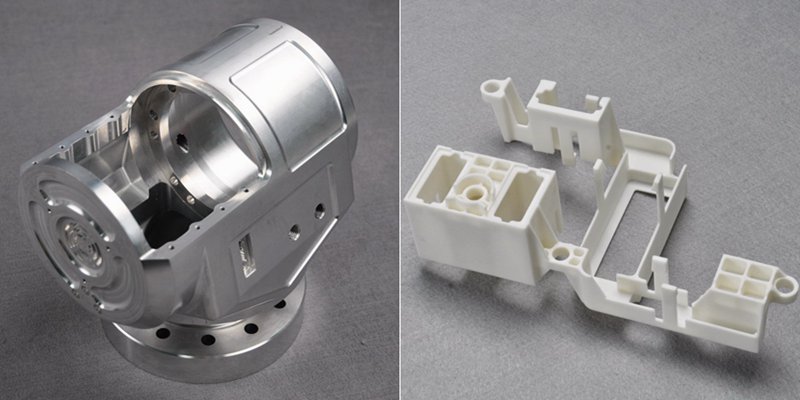

تصميم الماكينات بنظام التحكم الرقمي للتصنيع باستخدام الحاسوب: الدليل التقني للخبراء

يُعد التصميم الفعّال للماكينات بنظام التحكم الرقمي مفتاحًا لتحقيق التوازن بين الوظائف والتكلفة وكفاءة الإنتاج. باتباع هذه الإرشادات، يمكنك تجنب تحديات التصميم الشائعة وتحسين قابلية التصنيع وتبسيط عملية الإنتاج. تساعد كل توصية في هذا الحل على تبسيط التصنيع الآلي مع ضمان الجودة في نفس الوقت، بدءًا من تقليل الجدران الرقيقة والتجاويف العميقة إلى وضع تفاوتات معقولة. هيا بنا ندخل في صلب الموضوع عادةً ما يكون عمق التجاويف والأخاديد محدودًا بقطر أداة القطع التي نستخدمها...

شركة ShenZhen Washxing Technology Co.,Ltd.

شركة ShenZhen Washxing Technology Co.,Ltd.