¿Qué es la indemnización por mecanizado?

Empezaremos por definir qué es la sobremedida de mecanizado. La sobremedida de mecanizado es el material extra que los fabricantes dejan intencionadamente en una pieza de trabajo, que debe eliminarse en un entorno controlado en operaciones de mecanizado posteriores.

Dejar sobremedidas mecanizadas garantiza que queda suficiente material en la superficie de la pieza para conseguir exacto y preciso dimensiones de mecanizado, requisitos de acabado superficial y tolerancias de las piezas.

Tolerancia de mecanizado Vs. Tolerancia

Hagamos un pequeño desvío y hablemos de sobremedida de mecanizado frente a tolerancia.

En la sección anterior, hemos hecho hincapié en el uso de la palabra "intencional", ya que es el principal factor de distinción entre los conceptos, a menudo confusos, de tolerancia y tolerancia de mecanizado. Aunque la tolerancia también tiene que ver con la cantidad de material que sobra o falta en una pieza, no es algo que se haga intencionadamente.

Más bien, tiene en cuenta la cantidad aceptable de variación no intencionada en las dimensiones de la pieza. Se refiere al hecho de que es imposible conseguir las dimensiones exactas de una pieza, por lo que los ingenieros definen Tolerancias de mecanizado CNC para dar a los fabricantes un rango objetivo en el que mantenerse.

¿Por qué es importante el margen de mecanizado?

Dejar márgenes de mecanizado en las piezas es importante por muchas razones prácticas. En esta sección se analizan las razones por las que es una práctica común en ingeniería.

- Precisión dimensional: Dejar sobremedidas de mecanizado en las piezas da a los maquinistas un margen de seguridad para realizar operaciones de mecanizado de acabado. Aprovechando parámetros de corte como altas velocidades y bajas profundidades de cortepueden lograr una gran precisión dimensional durante los cortes finales.

- Acabado superficial: Al igual que ocurre con la precisión dimensional, disponer de material adicional en la superficie de la pieza permite a los operarios controlar la calidad de la superficie durante los cortes de acabado.

- Control de calidad: Los descuentos por mecanizado también fomentan el control de calidad durante el proceso. Los ingenieros tienen la oportunidad de supervisar la calidad de la producción entre los ciclos de desbaste y acabado y actualizar sus planes de fabricación en consecuencia, lo que se traduce en menos rechazos de piezas.

¿Cómo calcular la indemnización por mecanizado?

Dejar un margen de mecanizado es una práctica profesional de ingeniería, pero ¿cuánto margen debe dejarse? La respuesta a esta pregunta depende más de la experiencia que de la ciencia. Los ingenieros y técnicos tienen en cuenta varios factores a la hora de calcular las tolerancias de mecanizado adecuadas para una pieza.

Los principales factores son los siguientes:

Proceso de fabricación

El proceso de fabricación utilizado para producir la pieza antes del mecanizado da mucha información sobre su "rugosidad". Entre la fundición y la forja, por ejemplo, las piezas de fundición suelen ser menos precisas dimensionalmente y, por tanto, suelen requerir un margen de mecanizado mayor, de 2 a 5 mm. En el caso de la forja, puede ser de 1 a 3 mm debido a su forma casi neta.

Propiedades de los materiales

Los materiales propensos a sufrir cambios dimensionales o accidentes durante el mecanizado suelen requerir mayores sobremedidas de mecanizado. Por ello, los ingenieros optan por una mayor tolerancia para los materiales dúctiles. Por ejemplo, el aluminio es más dúctil que el acero inoxidable. Sus respectivas tolerancias de mecanizado para la misma geometría pueden ser de 1-2 mm y 0,5-1 mm, respectivamente.

Tipo de mecanizado

Las operaciones de desbaste con gran arranque de material requieren mayores tolerancias de mecanizado que las operaciones de acabado con cortes más finos. Tomemos como ejemplo el mecanizado de un álabe de turbina. En los cortes iniciales de desbaste de la pieza en bruto, las tolerancias de mecanizado son elevadas (3-4 mm), pero a medida que el proceso avanza y el perfil del álabe va tomando forma, pueden utilizarse tolerancias de mecanizado menores, del orden de 0,5-1 mm, para los cortes de semiacabado y acabado.

Tolerancia/Acabado

Las piezas con requisitos de alta calidad (tolerancia ajustada, acabado superficial fino) suelen planificarse con más tolerancias para garantizar que las desviaciones menores puedan corregirse durante las pasadas finales.

Fórmula de tolerancia de mecanizado

Aunque no existe una fórmula fija para calcular las indemnizaciones por mecanizado, una pauta general que tenga en cuenta sus principales factores puede ser la siguiente:

Tolerancia de mecanizado = Variación de superficie + Margen de acceso a la herramienta + Amortiguador de requisitos de acabado

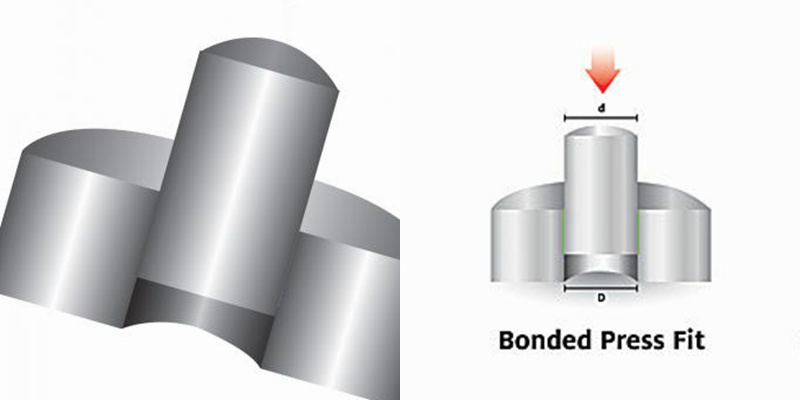

Consideremos el caso del siguiente plano de ingeniería y hagamos un cálculo aproximado de la tolerancia de mecanizado. Suponiendo que la pieza vaya a mecanizarse a partir de aluminio, una tolerancia de mecanizado conservadora de 0,5-1 mm estaría bien, teniendo en cuenta su geometría simple y la ausencia de requisitos de tolerancia en las dimensiones principales.

Sin embargo, para posicionar el orificio pueden ser necesarias tolerancias mayores. Existe una tolerancia en la posición (±0,05 mm) y una tolerancia unilateral en el diámetro del orificio (+0,1 - +0,3 mm); la tolerancia de variación de la superficie puede ser de 0,5 mm. No hay problema con el acceso a la herramienta, por lo que se puede ignorar esta tolerancia. Sin embargo, necesitamos que el agujero sea liso y podríamos utilizar operaciones de acabado con escariado o pulido. Por lo tanto, la tolerancia de acabado puede ser de 0,1 mm.

Por lo tanto, la sobremedida de mecanizado para posicionar y taladrar el agujero sería:

Tolerancia de mecanizado = Predeterminado (0,5) + Variación de superficie (0,5) + Amortiguador de requisito de acabado (0,1) = 1,1 mm

Desafíos comunes en la gestión de los descuentos por mecanizado

Las sobremedidas de mecanizado son un importante proceso intermedio en el mecanizado, y gestionarlas adecuadamente es fundamental para el éxito de la producción. Los talleres mecánicos pueden enfrentarse a los siguientes retos a la hora de gestionar los derechos de mecanizado:

Autorización excesiva

Dejar márgenes de mecanizado es un enfoque de ingeniería seguro, y es posible sobredimensionar una pieza en diseños de alto riesgo. Esta sobremedida conlleva un desperdicio innecesario de energía y material, desgaste de la herramienta y tiempos de producción más largos.

Subfinanciación

Del mismo modo, los ingenieros pueden infravalorar las piezas al intentar dar prioridad a la eficiencia operativa. Esto también es problemático, ya que puede no dejar suficiente material para controlar adecuadamente la tolerancia o el acabado superficial. En consecuencia, puede dar lugar a reprocesado o desecho de piezas.

Características geométricas complejas

La sobremedida de mecanizado es fácil de definir para geometrías prismáticas o cilíndricas sencillas, pero resulta bastante complicada para piezas con perfiles o rebajes complejos. Para estas características, los ingenieros deben asignar sobremedidas de mecanizado localizadas y utilizar soluciones CAD/CAM avanzadas.

Inconsistencias materiales

La definición de la tolerancia de mecanizado depende en gran medida del material, pero es habitual que se produzcan ligeras variaciones en las propiedades del material en diferentes lotes, marcas y direcciones. Estas incoherencias dificultan la gestión de las tolerancias de mecanizado en los sectores de alta precisión.

Desgaste de herramientas

Las herramientas de corte se degradan con el tiempo, lo que puede modificar la cantidad de material que eliminan. Esto puede ser problemático cuando se trata de tolerancias de mecanizado, ya que las dimensiones de la pieza se vuelven variables.

Estado de la máquina herramienta

La precisión de las máquinas CNC se deteriora con el tiempo. Esto las hace impredecibles a la hora de mantener tolerancias ajustadas, lo que dificulta la gestión de las tolerancias de mecanizado en el taller.

ShenZhen Washxing Technology Co.,Ltd

ShenZhen Washxing Technology Co.,Ltd