¿Cómo evitar el alabeo y la deformación de piezas grandes y de paredes finas durante el mecanizado CNC?

Recomendaciones

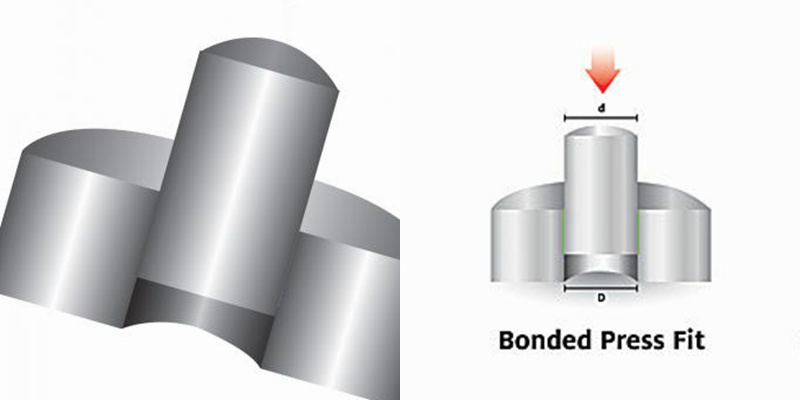

Tolerancia de ajuste a presión: Definición, prácticas y cálculo

La industria manufacturera está muy centrada en la precisión, donde hasta el más mínimo margen puede crear enormes diferencias en la calidad, el coste y la utilidad del producto. Este artículo aborda el tema del ajuste a presión, en el que unos pocos micrómetros de desviación dictan el criterio para el fallo de una pieza. Así pues, qué es el ajuste a presión y los factores que influyen en el tolerado del ajuste a presión, y presentamos un ejemplo de calculadora de ajuste a presión. También compartiremos algunos consejos clave a tener en cuenta al diseñar componentes para p...

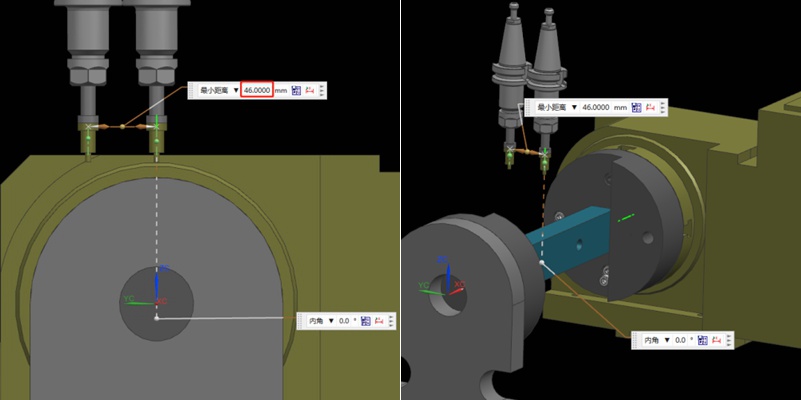

¿Cómo determinar el centro de rotación de rotación al operar una máquina CNC de 4 ejes?

Hoy en día, una mesa giratoria de cuatro ejes es un equipo habitual en el taller de mecanizado. Para completar el mecanizado de múltiples caras en una sola coordenada, las coordenadas de programación deben estar sincronizadas con las coordenadas de la mesa giratoria. En este artículo, compartiremos un método para determinar el centro de rotación de una mesa giratoria de 4 ejes.Aquí, mostramos una mesa giratoria de 4 ejes que gira alrededor del eje X de una máquina herramienta, donde el eje de rotación se denomina eje A. En una palabra,...

CNC Acrylic Machining: All You Need To Know Machined Acrylic Parts

Today we are going to look at the manufacturing processes of acrylic polymer or optical prototyping. It is one of the most widespread plastics all over the world and a prominent competitor to glass and polycarbonate. Due to the fact that acrylic parts are used in a lot of industry areas, it seems a good idea to look into its manufacturing processes, specifically CNC acrylic machining since that is the process that is present in almost any kind of acrylic production. In this article, we wi...

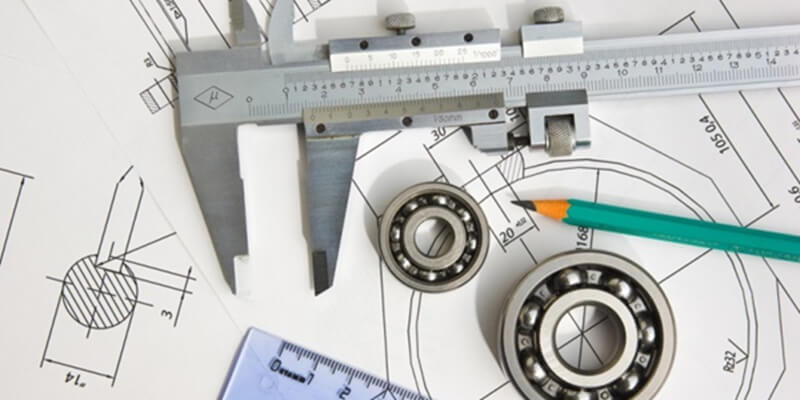

All You Need To Know Engineering Drawing And Its Elements

Drawing or painting a picture is a great technique to convey one’s thoughts. Within the broad concept of industrial design, engineering drawing or technical drawing is an essential skill for designers working with the production of real objects. Therefore, engineering drawing is arguably one of the fundamentals of engineering design that serves several critical purposes. It is a standard technical drawing carrying essential design information, a mode of communication between different eng...

ShenZhen Washxing Technology Co.,Ltd

ShenZhen Washxing Technology Co.,Ltd