Production et fabrication de ponts : Principales étapes et avantages

L'adoption d'un processus de production final implique souvent de nombreux essais et échecs, en particulier lors du prototypage ou de la production de faibles volumes. Les entreprises peuvent choisir temporairement une méthode de production jusqu'à ce qu'elles soient sûres de leur approche.

La production relais fait référence à cette stratégie temporaire, qui permet de poursuivre les opérations pendant qu'un processus de fabrication plus fiable est mis au point. Il est essentiel de comprendre la production relais pour améliorer le développement des produits et accélérer les opérations. Cet article donne un aperçu de la production relais et de ses principales technologies.

Qu'est-ce que la production de ponts ?

Le concept de production relais est le processus de production intermédiaire entre le développement du prototype et la fabrication à grande échelle. Parmi les processus impliqués dans ce concept, on peut citer la production additive, l'utilisation d'outils de production en petite série et le prototypage rapide. Ces procédés sont utilisés pour produire les objets en petites séries afin de réduire le coût des erreurs.

La fabrication intermédiaire permet d'éviter le lancement sur le marché de produits mal conçus. Elle permet également d'évaluer l'acceptation par les clients et de revoir un produit particulier sans investir les énormes capitaux nécessaires à une production à grande échelle. La méthode est comme un contrôle rapide des performances du produit et de l'évaluation des clients par les producteurs avant la production à grande échelle.

Phases clés de la production d'un pont

Le concept de production de ponts nécessite une combinaison harmonieuse de différentes étapes afin d'optimiser l'ensemble du processus. Ces phases sont nécessaires pour permettre une transition en douceur de la conception à la production de ponts, puis à la production de masse ou à grande échelle.

Production initiale à court terme

L'objectif principal de la production initiale en petite série est de valider la conception du produit et la capacité à produire sans dépenser les mêmes ressources que pour la production à grande échelle. Les principales technologies utilisées à ce stade de la production de ponts pour produire de plus petites quantités sont la fabrication additive et l'usinage CNC.

Le nombre requis ou standard pour une première phase de production en petite série est de quelques dizaines ou centaines. Le plus important est d'obtenir un marché statistiquement prouvé en utilisant les moyens les plus rentables possibles.

Tests de marché et stratégies de prévente

L'évaluation du marché est une mesure essentielle utilisée dans la production de ponts. Avant qu'un produit ne soit fabriqué à grande échelle, les fabricants peuvent évaluer la réaction du marché en interrogeant les consommateurs potentiels et en recueillant leurs opinions. Il est ainsi plus facile de recueillir des informations importantes sur les préférences des clients, la facilité d'utilisation et la fonctionnalité - des informations essentielles pour apporter des changements éclairés à la conception du produit.

Mise en œuvre des modifications de conception

La mise en œuvre des améliorations de la conception nécessite les données recueillies au cours de la phase d'étude de marché. L'objectif principal de cette phase de production intermédiaire est d'incorporer les connaissances recueillies lors de l'étude de marché afin d'affiner et d'améliorer la conception du produit. Pour améliorer l'utilisation et l'attrait du produit, l'optimisation peut impliquer des ajustements ergonomiques, des améliorations fonctionnelles ou des changements esthétiques. En veillant à ce que le produit fini dépasse les attentes du client, cette phase itérative réduit la probabilité d'un échec commercial.

Avantages du processus de production de ponts

La mise à l'échelle des processus de fabrication pour répondre efficacement aux besoins du marché, réduire les coûts de production et préserver la qualité est la raison pour laquelle les fabricants adoptent la fabrication modulaire.

Réduction des risques et validation de la conception

La production en mode pont permet aux entreprises de tester et de valider leurs conceptions avant de s'engager dans une production de masse. En créant des prototypes ou des pièces produites en faible quantité, les entreprises peuvent identifier des défauts potentiels dans la conception, la fonctionnalité ou les processus de fabrication. Cela minimise le risque d'erreurs coûteuses lors de la fabrication à grande échelle et garantit que le produit final répond aux normes de qualité et aux attentes du marché.

Rentabilité et allocation des ressources

L'investissement dans la production de ponts permet d'optimiser les ressources en traitant les problèmes dès le début du cycle de vie du produit, ce qui réduit le gaspillage et les coûts de reprise. Il n'est pas nécessaire de procéder à des ajustements coûteux de l'outillage plus tard dans la production de masse. Les entreprises peuvent également affecter les fonds économisés à la commercialisation, à la distribution ou à d'autres aspects clés d'un lancement de produit réussi.

Flexibilité de la chaîne d'approvisionnement et réaction rapide

Dans les scénarios où la demande augmente de façon inattendue ou lorsque les chaînes d'approvisionnement sont perturbées, la production en pont offre une solution fiable. En tirant parti de techniques telles que l'impression 3D, l'usinage CNC ou l'outillage de pont, les entreprises peuvent produire rapidement des composants ou des pièces critiques. Cela permet de garantir le bon fonctionnement de la chaîne d'approvisionnement et d'éviter les retards, tout en préservant la satisfaction des clients et la compétitivité du marché.

Principales technologies de production d'outillage de pont

L'idée de la production de ponts repose sur l'utilisation de certaines technologies qui rendent la production possible. Ces technologies permettent d'optimiser l'efficacité et la rentabilité, ainsi que de garantir l'évolutivité de la production de ponts. Voici les principales technologies impliquées dans la production de ponts

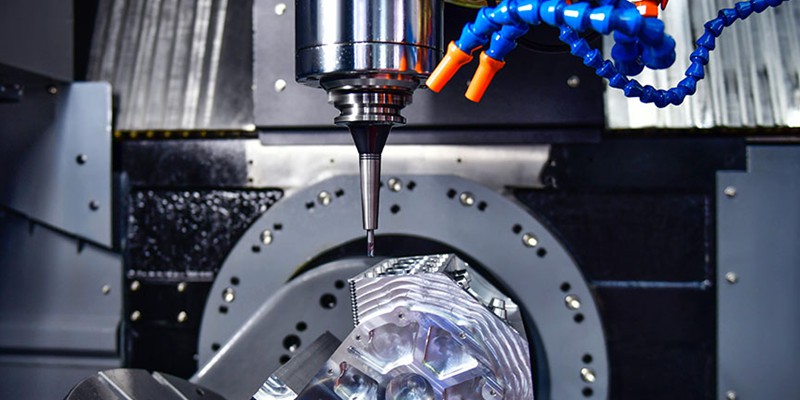

Usinage CNC

L'usinage CNC (Computer Numerical Control) permet de soustraire avec précision des couches de matériaux solides afin d'obtenir la forme souhaitée pour une pièce ou un objet entier. Il permet également à l'utilisateur d'ajouter les caractéristiques souhaitées après avoir enlevé des parties du matériau solide. Il fait appel à une machine ou à un outil automatique pour obtenir une forme précise grâce à des coupes de haute précision sur le matériau.

L'essence de l'usinage CNC dans la production de ponts est principalement due à sa capacité à fournir de l'exactitude et de la précision à tout moment. Celles-ci sont nécessaires dans les étapes de la production de ponts afin d'éviter les pertes excessives et le gaspillage des matériaux de production.

Moulage par injection

Le concept de moulage par injection Le moulage par injection consiste à injecter un matériau fondu dans un moule de forme spécifique et à le laisser refroidir pour produire certains articles. Le moulage par injection est un processus essentiel dans la production de ponts, offrant une méthode rentable et efficace pour créer des pièces de haute qualité en faible volume avant la production de masse.

Cette technique permet aux entreprises de produire des composants à partir de matériaux de qualité industrielle, ce qui garantit des tests précis de fonctionnalité, de performance et de durabilité. Le moulage par injection permet aux entreprises d'identifier rapidement les défauts de conception et de procéder aux ajustements nécessaires, réduisant ainsi les risques lors de la production en série.

Impression 3D

L'impression 3D joue un rôle important dans la production de ponts en offrant flexibilité et rapidité dans la création de prototypes et de pièces de faible volume. Elle minimise le gaspillage de matériaux et réduit les délais d'exécution, ce qui permet aux entreprises d'évoluer rapidement et efficacement. Elle constitue également une solution fiable pour la fabrication à la demande, comblant le fossé entre le prototypage et la production à grande échelle tout en conservant un bon rapport coût-efficacité.

Outillage rapide

L'outillage rapide associe les méthodes de prototypage rapide aux techniques d'outillage normales pour produire des moules plus rapidement et à moindre coût. Ce concept contribue à améliorer en permanence l'efficacité de la phase de production des ponts, car il permet d'apporter des modifications au processus de conception, qui ne nécessitent pas d'énormes ressources.

Différences entre la production de ponts et la fabrication conventionnelle

La production intermédiaire est la phase de fabrication qui précède l'approbation et le processus à grande échelle. Elle constitue un moyen d'atténuer les coûts, les erreurs et les insuffisances liés au passage direct à la production à grande échelle. Le concept est différent du processus de fabrication conventionnel à certains égards.

In order to produce goods with continuous design changes, bridge manufacturing mostly depends on CNC machining and 3D printing technology. This manufacturing strategy lowers the risk associated with product launch and guarantees quicker lead times for product development. Without committing or spending a lot of money, product developers can produce small amounts of the components, get information from market research, and optimize the product design as needed.

Les méthodes de fabrication traditionnelles, quant à elles, consistent à mettre en place des lignes de production conçues pour des séries importantes d'un seul et même produit.

Les approches traditionnelles s'appuient sur des économies d'échelle pour réduire les coûts et utiliser de grandes machines. Plus important encore, l'inconvénient de ces approches conventionnelles est leur incapacité à s'adapter à l'évolution des préférences des consommateurs ou des conditions du marché sans encourir des dépenses exorbitantes.

Applications de la production de ponts

De nombreux secteurs tirent profit du concept de production en pont en l'adoptant dans leurs plans de fabrication. Qu'il s'agisse d'économiser des coûts sur les déchets de production ou d'obtenir la procédure la plus rentable pour la production à grande échelle, voici les applications de la production en pont.

Électronique grand public

Dans le domaine de l'électronique grand public, la méthode de fabrication en pont permet aux entreprises de tester de nouvelles conceptions et fonctionnalités de gadgets électroniques avant d'investir dans la production de masse. Elle permet de développer des gadgets personnalisés ou des fonctions complexes en réponse à des commentaires spécifiques de clients sans perturber l'ensemble de la chaîne de production.

Aérospatiale

L'industrie aérospatiale soutient cette technique pour tester et affiner rigoureusement la conception des composants aérospatiaux, en garantissant qu'ils répondent à des critères de qualité et de fiabilité élevés. Les entreprises aérospatiales peuvent utiliser les tactiques de production en pont pour construire de nouveaux prototypes qui imitent les caractéristiques du produit final, ce qui permet des processus d'essai et de vérification approfondis.

Médical

Dans le domaine médical, l'intégration de méthodes de conception et d'essai sophistiquées est essentielle pour le développement d'appareils et de traitements médicaux. En utilisant des techniques de production de ponts, les professionnels de la santé peuvent créer des modèles qui permettent des essais et des évaluations rigoureux. Ce processus garantit que les innovations sont non seulement efficaces, mais aussi sûres pour l'utilisation par les patients.

Industrie automobile

Dans le secteur de l'automobile, la conception et l'essai des composants constituent une quête permanente d'innovation. En tirant parti des techniques de production de ponts, les fabricants peuvent créer des prototypes qui simulent les performances réelles. Cela permet de réaliser des essais approfondis qui garantissent la sécurité, la durabilité et la conformité aux normes réglementaires, ce qui aboutit finalement à la production de véhicules qui répondent aux attentes des consommateurs et améliorent l'expérience de la conduite.

Comment la production en pont soutient-elle la fabrication en sous-traitance ?

Les souhaits du client et les attentes en matière de produits évoluent sans cesse ; la fabrication en sous-traitance implique donc souvent un certain nombre de complications qui entravent sérieusement la productivité. En utilisant des techniques et des procédures de fabrication, la production en pont permet de relever ces défis avec succès.

Les technologies de prototypage rapide, qui est une méthode utilisée dans la production de ponts pour s'assurer que les itérations des prototypes sont terminées rapidement. Pour les fabricants sous contrat qui visent à créer des biens selon les spécifications exactes du client et à s'adapter rapidement au retour d'information, il s'agit d'un élément crucial. Les prototypes peuvent être produits en quelques jours par des fabricants utilisant des méthodes telles que l'impression 3D et l'usinage CNC.

Grâce aux technologies de fabrication rapide, la production en pont permet de créer des articles complexes sans avoir recours à des moules ou à des installations coûteuses. C'est la technologie idéale pour fabrication sur mesure les scénarios dans lesquels des pièces uniques ou personnalisées doivent être produites rapidement.

Défis et considérations dans le processus de production des ponts

Les fabricants se heurtent à un certain nombre de difficultés, bien que la technologie de production en pont offre de nombreux avantages et une grande flexibilité. Voici quelques-uns des inconvénients de cette approche et des solutions pratiques.

Coûts de démarrage

La technologie de production de ponts nécessite des frais d'installation initiaux en raison de la nécessité de technologies et d'équipements spécifiques, tels que les coûts d'installation.

Considération: Pour garantir une procédure rentable, il est conseillé de procéder à une analyse approfondie des coûts afin d'établir un budget et d'évaluer les aides financières ou les filiales. Afin de réaliser des économies d'échelle, il serait également utile de prévoir des séries de production plus longues une fois que le processus s'est stabilisé.

Complexité de la chaîne d'approvisionnement

La gestion d'une chaîne d'approvisionnement avec la flexibilité requise pour la production de ponts présente souvent des défis et des perturbations pour les fabricants.

Considération: Les fabricants peuvent faire preuve d'agilité et s'adapter rapidement au changement en formant des alliances stratégiques avec des fournisseurs de premier plan et en utilisant des logiciels de gestion de la chaîne d'approvisionnement à la pointe de la technologie.

Problèmes de synchronisation

Il peut être difficile pour les concepteurs et les fabricants de s'assurer que chaque étape de la production est coordonnée au cours du processus de fabrication du pont, en particulier lorsqu'il s'agit de passer d'une fabrication en grande série à une fabrication en petite série.

Considération: Pour aligner toutes les phases de la production, il serait utile d'installer un logiciel et des procédures de gestion de projet solides. En outre, des mises à jour régulières et des réunions interdépartementales permettraient de garantir que chaque équipe est au courant des avancées les plus récentes.

Recommandations

Press Fit Tolerance: Defination, Practices, And Calculation

The manufacturing industry is highly precision-centric, where even the slightest of margins can create huge differences in product quality, cost, and utility. This article discusses the topic of press fitting, where a few micrometers of deviation dictates the criterion for part failure. So, what is press fit and, the factors influencing press fit tolerancing, and present an example of a press fit calculator. We will also share some key tips to keep in mind while designing components for p...

Cost Of CNC Machining: What Affects & How to Save It?

CNC machining is a technique used to make precision parts and replicate amazing designs. There are a lot of advantages of CNC machining, such as increasing the speed of parts production. It also reduces human errors during manufacturing as it is being controlled by the computer. However, many people do not seem to understand the rationale behind its cost. The machine and material you use can affect the price. Today, many customers still struggle with CNC machining cost calculation. With t...

Usinage CNC de l'acrylique : Tout ce que vous devez savoir Pièces usinées en acrylique

Aujourd'hui, nous allons nous pencher sur les processus de fabrication du polymère acrylique ou prototypage optique. Il s'agit de l'un des plastiques les plus répandus dans le monde et d'un concurrent important du verre et du polycarbonate. Étant donné que les pièces en acrylique sont utilisées dans de nombreux secteurs industriels, il semble judicieux de se pencher sur ses processus de fabrication, en particulier l'usinage CNC de l'acrylique, car c'est le processus qui est présent dans presque tous les types de production d'acrylique. Dans cet article, nous...

Types Of Milling Explained: Know All Milling Operations

Milling is inarguably the backbone of the manufacturing industry, playing a direct role in high-quality production in industries including aerospace, automotive, medical, and defense. Milling operations are highly versatile and capable of handling complex geometries with precision and speed. In this article, we will discuss the fundamentals of CNC milling and explain various milling operations, helping to choose the right milling type for your applications.Milling is a machining process t...

ShenZhen Washxing Technology Co.,Ltd

ShenZhen Washxing Technology Co.,Ltd