No domínio da maquinagem e do fabrico, a seleção da estratégia de maquinagem adequada é importante para melhorar a eficiência da produção. Em geral, as peças maquinadas poliédricas têm geometrias complexas e requisitos de tolerância apertados. Assim, a escolha de uma rota de processamento adequada para maquinar essas peças requer considerações abrangentes.

Neste artigo, a Washxing fornece uma análise de diferentes rotas de processo para peças de alumínio poliédricas e compara os métodos de maquinação CNC de 3+2 eixos e de maquinação CNC de 3 eixos. Também destacamos as suas considerações de design de fixação. Vamos ao que interessa.

Introdução ao produto

O produto é um componente poliédrico de alumínio de precisão utilizado em equipamento de semicondutores, com uma quantidade de produção de 800 peças. Devido à necessidade de montagem com outras peças, requer tolerâncias dimensionais elevadas, especialmente para tolerâncias de furos e tolerâncias geométricas. Além disso, estas peças maquinadas requerem anodização preta para evitar a oxidação e melhorar a resistência ao desgaste.

Dimensões principais Requisitos de maquinagem

- Nivelamento: 0,01;

- Dois orifícios de precisão ∅2,3+0,015mm, com uma tolerância posicional de 0,05mm;

- Dois orifícios de precisão ∅3,5+0,015mm, com uma tolerância posicional de 0,05mm;

- Dois orifícios de precisão de ∅2,5+0,015mm, com uma tolerância posicional de 0,05mm;

- Perpendicularidade em relação ao ponto de referência A: 0,02 mm

- Dimensão linear: 38,88-0,02mm

Análise de maquinabilidade

Vamos verificar as caraterísticas de maquinabilidade deste componente poliédrico. As dimensões externas máximas do produto são 46,88×16,41×10,91 mm. Os seus requisitos de tolerância de maquinação são os seguintes:

- A tolerância dimensional mais rigorosa da peça é de 38,88-0,02 mm, que pode ser mantida através de duas fresagens finas no mesmo percurso.

- Outras tolerâncias de ±0,03 mm e superiores podem ser garantidas com uma única fresagem fina.

- Os três conjuntos de furos de precisão de +0,015 mm podem ser assegurados através de fresagem de precisão.

- A melhor forma de obter precisão posicional é maquinar o furo medido e o ponto de referência no mesmo processo.

- A perpendicularidade de 0,02 mm pode ser mantida através da maquinagem no mesmo processo que o Ponto de Referência A ou utilizando o Ponto de Referência A como referência.

- A planicidade de 0,01 requer parâmetros de maquinagem adequados. Assim, esta maquinação de acabamento deve ser empregue mais tarde em todo o processo para minimizar a deformação.

Por fim, o produto também requer um endurecimento por envelhecimento para libertar a tensão do material e garantir a estabilidade dimensional a longo prazo. Uma vez que o produto não é grande e a taxa de remoção de material é inferior a 80%, é suficiente um único tratamento térmico de precipitação antes da maquinagem.

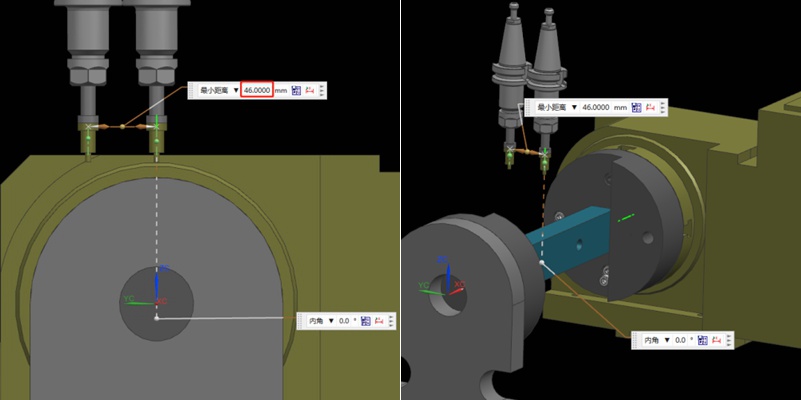

Comparação de rotas de processo para maquinagem de peças poliédricas de alumínio

A comparação das duas rotas de processo na imagem seguinte mostra que as soluções de maquinação de 3 eixos requerem cinco procedimentos de processo, cada um deles necessitando de uma fixação personalizada. Em contrapartida, a utilização da maquinação de 3+2 eixos, complementada por uma máquina de 3 eixos para remover o material residual na posição da junta, requer apenas dois procedimentos de processo e menos dispositivos de fixação.

Para encomendas de pequenos lotes de 50 a 1000, a segunda solução de maquinagem tem uma vantagem significativa em termos de tempo de ciclo. Ao mesmo tempo, garante melhor as dimensões-chave, completando-as no mesmo procedimento de processo.

Combinação de 3+2 eixos com maquinação única de 3 eixos

No entanto, a vantagem da solução de maquinagem de 3 eixos reside na sua capacidade de duplicar muitas peças por processo. Assim, pode melhorar a utilização da máquina na maquinagem. Por outro lado, a máquina de 3+2 eixos processa normalmente uma peça de cada vez, reduzindo a utilização da máquina devido à carga e descarga frequentes das peças. Além disso, é necessário utilizar sondas de deteção da máquina-ferramenta para compensar os erros de posicionamento durante as mudanças de maquinagem.

Durante o processo de maquinação, temos de ter tudo em conta. Finalmente, optámos por combinar a maquinagem de 3+2 eixos e um processo único de 3 eixos para produzir as peças poliédricas, que é a solução de processamento mais eficiente.

Destaques do design de luminárias

Como mencionámos acima, a rota de maquinação de 5 eixos processa normalmente uma peça de cada vez. No entanto, através de uma análise e design cuidadosos, podemos conseguir maquinar 2 peças numa única configuração. Combinadas com bases de troca rápida de ponto zero, como se mostra na Figura 3, podem ser maquinadas duas peças em simultâneo. Designámos estas bases por A/B, em que a base A processa no interior da máquina enquanto a base B é fixada no exterior. Isto melhora o problema da subutilização do tempo de maquinagem em máquinas de 5 eixos.

Conclusão

This article compared two process routes for machining an aluminum polyhedral part. We should consider the product order quantity and dimensional requirements during the CNC machining process. Finally, the combined 3+2-axis and 3-axis process solution was selected, and Washxing successfully delivered the order with quality and effectiveness. If you have any machining requirements for your project, just contact Washxing for professional custom CNC machining services.

ShenZhen Washxing Technology Co.,Ltd

ShenZhen Washxing Technology Co.,Ltd