建議

銑削種類說明:瞭解所有銑削作業

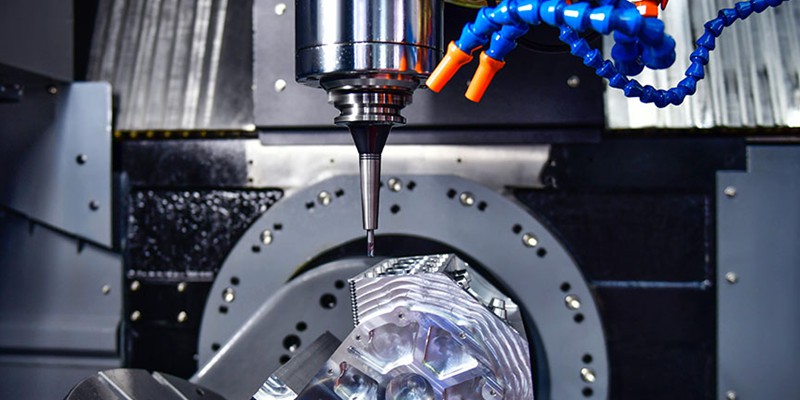

毫無疑問,銑削加工是製造業的骨幹,在航空航天、汽車、醫療和國防等行業的高品質生產中發揮著直接作用。銑削作業具有高度的通用性,能夠精準快速地處理複雜的幾何形狀。在這篇文章中,我們將討論 CNC 銑削的基本原理,並解釋各種銑削操作,以協助您選擇適合應用的銑削類型。

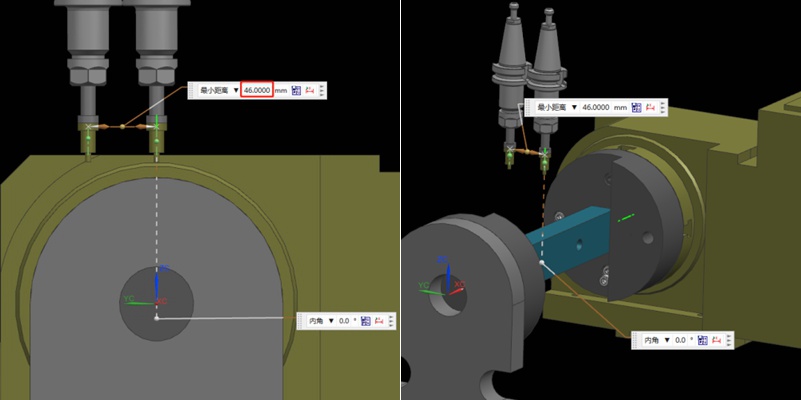

操作 4 軸 CNC 機床時,如何確定旋轉軸的旋轉中心?

現今,四軸旋轉工作台已是加工車間常見的設備。為了在一個座標完成多個面的加工,編程座標必須與旋轉工作台的座標同步。在這篇文章中,我們將與大家分享一個確定四軸旋轉工作台旋轉中心的方法。在這裡,我們展示了一個繞著工具機 X 軸旋轉的四軸旋轉工作台,其中旋轉軸被稱為 A 軸。總而言之,...

What Is SFM? A Complete Guide To Surface Feet Per Minute In Machining

SFM, meaning Surface Feet per Minute in CNC machining, measures how fast a cutting tool moves across a workpiece. It is expressed in feet per minute. SFM combines the tool or workpiece diameter with the spindle speed (RPM). A larger diameter or higher RPM results in a higher SFM. Machinists use surface feet per minute to determine the best cutting speed for a material. Different materials have recommended SFM values for optimal performance. For example, 303 annealed stainless steel has an...

階級車削 vs. 錐度車削:有何差異?

Turning is a fundamental machining operation that has supported the manufacturing industry for centuries. It continues to evolve and is a core manufacturing technique to this day. This article will discuss two types of turning operations: step turning vs taper turning. We will explore the step process and taper turning process and explain their differences.Turning is essentially a cutting operation where a sharp cutting tool shapes a rotating workpiece by removing material from its surfa...

深圳市洗星科技有限公司

深圳市洗星科技有限公司